中交三航局「工程船舶油耗智能監測系統」實現百條船舶數據上線

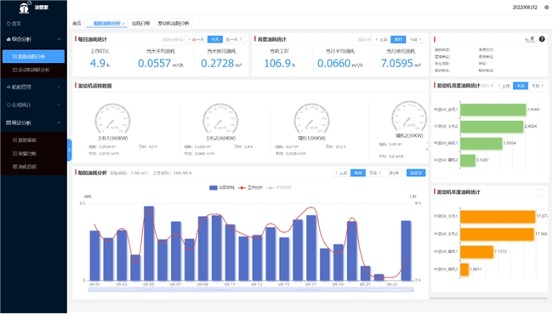

中交三航局港灣院近日在局數字化管理部、工程管理部牽頭下自主研發的「工程船舶油耗智能監測系統」全面推廣至全局海上風電項目和重點水工項目,實現百條船舶數據上線,這是港灣院深入貫徹中交集團加快數字化轉型「數智賦能」工作要求,以推進「四化」建設為抓手,通過數字技術應用提升運營效率與精細化水平的實踐成果。

2024年初,集智能傳感器、物聯網、北斗及AI算法於一身的「三航油管家」船舶油耗智能監測系統首次應用在國家重大項目——小洋山北作業區項目施工現場,致力破解管理痛點、實現精准降耗。

小洋山北項目擬通過圍填海形成陸域面積5.63平方千米,吹填需砂總量約為3,612萬立方米,需要大量的砂石作為原材料用於碼頭、道路、堆場等基礎設施建設。施工船舶作為項目最重要的生產資源,日均在場近百艘,而其燃油成本長期居高不下,佔船舶運營總成本的40%-60%,堪稱成本控制的「咽喉」。

傳統管理模式下,外租船舶燃油計量多依賴「船員日量日報+項目部抽檢」的傳統方式,人工數據採集效率不高,實際油耗與運營狀態無法實時掌控,導致管理決策滯後。「外租船申報油耗與抽檢數據有近15%的測量誤差,讓成本覈算成了『糊塗賬』。」項目物資設備部部長褚捍軍一臉無奈。

港灣院數智工程設計研究所所長楊安韜帶領團隊一頭扎進機艙,決心利用物聯網、大數據等數字化手段敲碎這層「壁壘」。

當時行業內沒有成熟方案可循,為找到切入口,團隊採用「解剖麻雀」法,盯著交通船、錨艇這些高油耗船舶反復測試。然而,開發剛起步就碰了壁,發電機高溫回油在燃油管路中形成了大量油蒸氣,直接讓超聲波流量計的讀數飄得像風浪裡的浮標。

「問題出在油氣干擾,得先把氣泡『抓』出來!」楊安韜當即定下攻關方向,帶領團隊自主研發油氣分離裝置,經過四次迭代更新,徹底消除發電機回油管路中的氣泡,使超聲波流量計能精准、實時測量發電機的油耗消耗量,測量精度從±5%提升至±2%。

解決了油氣干擾的核心難題後,如何適配不同功率船舶的複雜工況,成了數智所團隊的又一塊「硬骨頭」。「船舶功率大小不等,油路粗細、老化程度也千差萬別,一套方案根本行不通。」楊安韜帶著團隊逐船排查,把項目的交通船、錨艇、拖輪等十餘種船舶的發動機參數、油路口徑一一記錄在冊,為他們量身定制方案:小功率發電機用容積式流量計搭油路閉環,實現「進油量即耗油量」的精准覈算;大功率船舶用超聲波流量計方案搭配油氣分離裝置,確保讀數穩如磐石。

為了讓方案適配度拉滿,團隊按照「一船一方案、一船一標定」的原則,根據船舶不同工況條件制定系統安裝調試方案,嚴格區分船舶類型與發動機功率差異。

然而,「新事物」並不被接納。2024年3月試點啓動,小洋山北項目的外租船東老周頭第一個擺手拒絕:「數據一公開,我們的利潤空間不就沒了?」這話戳中了多數船東的顧慮——長期以來靠「模糊報表」虛報油耗的潛規則,眼看要被透明化數據打破。而項目部這邊也犯了難,系統上線後需每日在線核對數據,「效率會不會不增反降」?

楊安韜帶著團隊開展「攻心計」,針對船東的抵觸,推出數據脫敏協議,明確系統只同步油耗趨勢曲線和能效對標數據,徹底打消了船東「怕被算清賬」的擔憂,原本堅決拒絕的外租船東們陸續松了口;面對項目部的不適,技術人員砍掉冗余功能,定制出極簡操作界面,並「一對一」手把手教學,從數據核對到報表導出逐個演示,項目部逐漸從「不願用」轉向「離不開」。

截至2025年8月,小洋山北作業區項目與舟山重大項目16艘外部作業船舶已完成燃油監控系統安裝,人工填報環節減少80%,月度油耗統計耗時從3天縮短至4小時。項目指揮中心的大屏幕上,各類油耗數據實時更新、動態跳動,一有異常,「三航油管家」App會立即向相關責任人推送預警信息,異常油耗響應處理時間縮短至8分鐘內。逐步積累的數據也替代了經驗決策,促使項目部逐步實現向「數據驅動」轉型的管理目標。