陸豐核電5、6號機組取水暗涵及防滲工程主體結構施工順利完成

陸豐核電廠航拍圖(部分)

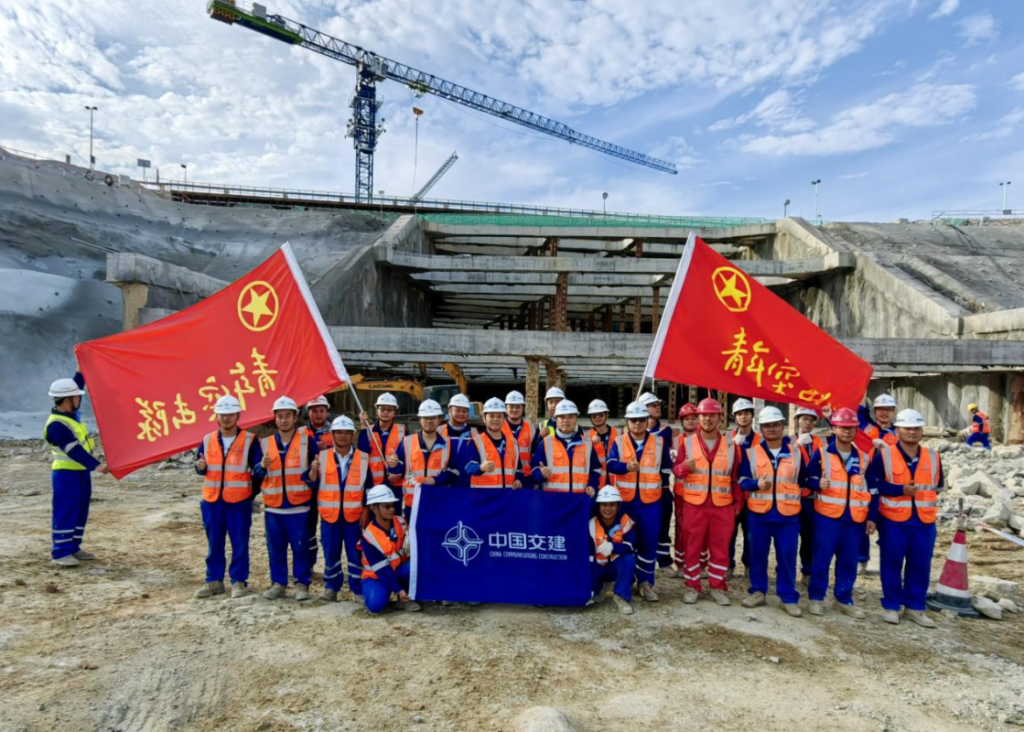

近日,由中交第四航務工程局有限公司(以下簡稱:中交四航局)承建的陸豐核電5、6號機組取水暗涵及防滲工程主體結構施工順利完成,為推動陸豐核電5、6號機組冷源取水、商運投產奠定堅實基礎。

廣東陸豐核電項目是深入貫徹習近平生態文明思想的重要實踐,是貫徹國家「3060」雙碳目標和國家發展核電重大戰略的重要載體,對推動清潔能源利用、提升粵東地區能源保障水平、助力綠色低碳轉型具有重要意義。中交四航局主要承擔5、6號機組取水暗涵基坑開挖及支護、暗涵主體結構等10個單位工程建設任務。項目建成後,將為陸豐核電5、6號機組的冷源取水提供安全屏障,構建核電與海洋的「連接界面」,有效攔截異物,防止海洋生物及漂浮物威脅機組運行,降低生物入侵風險,保障取水與核安全,實現環保高效取水。

硬核技術巧解施工難題

陸豐核電項目地質條件複雜,砂層滲透性強、地下水位高,項目團隊在施工策劃階段就將止水問題列為深基坑施工的重點控制難題。針對防滲牆出現的滲漏風險,中交四航局項目團隊創新採用高壓旋噴工藝,將圍堰滲漏量控制在設計許可的安全範圍內,從而為深基坑開挖和支護施工創造了可控的施工環境。

進入暗涵主體構築階段後,項目迎來結構施工的高難度挑戰。「陸豐核電採用的大直徑圓洞取水構築物,結構尺寸大、軸線為S型且轉彎半徑小,局部構造呈『內圓外方』,同時現場作業空間受限,傳統施工方法難以保證精度與進度。」項目相關負責人李偉介紹道。

為應對這些結構特徵與施工條件的雙重考驗,中交四航局項目團隊結合核電工程特點和以往港珠澳大橋、大連灣海底隧道等重大工程經驗,制定「防滲牆+深基坑+分段式大型沈管」施工方案,其中,內徑超8米的圓孔結構在核電工程中尚屬首次應用。同時,為滿足精度與裝配速度的雙重要求,團隊創新性設計「軌道式液壓行走台車+定制圓弧鋼模板」系統、配合「2米分塊模板+楔形塊」工藝,既實現了模板的快速組裝與拆卸,又確保了模板的高精度定位與拼裝誤差可控。該套創新體系使模板週轉利用率提升約30%、單次混凝土澆築效率提高約25%,有效打通了冷源取水的關鍵路徑,成為破解施工難題的「硬核利器」。

精細管控把握質量基準

陸豐核電5、6號機組取水暗涵及防滲工程是核電站冷源系統的「生命線」,其質保等級與核島同級,必須同時滿足國家標準、行業規範及HAF003核安全法規要求,對施工精度、材料性能及過程管控均提出了極高要求。

為確保工程質量可控、可靠、可追溯,中交四航局項目團隊深刻踐行核電管理「嚴慎細實」的工作作風,在建設初期便建立了全流程質量管控體系,確保「全記錄、全溯源」要求融入每一道工序。每根鋼筋的編碼、每倉混凝土的配比數據均錄入數字化系統,確保50年後仍可調閱,形成一套「過程可控、數據可查、責任可追」的質量檔案,為工程長期安全運行提供堅實保障。

在結構施工中,超大直徑圓形鋼模的安裝精度被視為項目成敗的關鍵,取水暗涵內徑超過8米,但拼裝誤差須嚴格控制在±2毫米以內。「為此,我們先後優化模板支撐體系方案7次,逐項完善安裝流程、檢測節點及責任分工,最終將圓形鋼模拼裝精度穩定在控制範圍內,保證了結構成型質量與防滲性能。」李偉介紹道。

同時,大體積混凝土控裂是另一項重要挑戰。為防止溫差引起的裂縫,團隊在材料選擇、配合比設計和溫度應力計算上反復論證,在攪拌站配置冷水機與制冰機雙重降溫設備,並在澆築過程中實時監測內部溫度變化,形成數據反饋與動態調整機制。通過精准控溫和科學養護,9.5萬方混凝土的溫差被控制在25℃以內,有效避免了裂縫風險,確保了結構的整體穩定與耐久性,實現安全、質量雙線並進,為打造品質工程打下堅實基礎。

攻堅克難鑄就精品工程

深基坑施工,是項目建設中最艱險的一關。陸豐核電項目基坑開挖深度達30米,岩層堅硬如鐵,稍有不慎就可能引發塌方。針對一級風險基坑,中交四航局項目團隊在前期專項方案編制中多輪模擬推演,通過「微差爆破+動態監測」技術實現精准控制,將爆破振動控制在2.5釐米每秒以內——這相當於「在雞蛋殼旁敲釘子」。為了確保基坑穩定,他們還將原有「5道混凝土支撐」優化為「3道混凝土支撐+局部鋼支撐」的復合體系,既提高了安全系數,又節約了成本。

2024年11月,連接海水與冷卻堆的泵房前池區域迎來最複雜的階段——重達5噸的內模台車需在6%坡度的軌道上移動,高寬比達到4:1。任何一次輕微偏差,都可能讓設備傾覆。在設備安裝前,技術團隊通過連續72小時的模擬試驗,逐一排查剎車失靈、動力衰減、內外弧同步移動等五項重大風險,最終制定「雙重防護」方案,一方面加固軌道,給行走小車安裝雙剎車裝置和防滑夾具,防止溜車;另一方面加上自動平衡裝置,讓台車在斜坡上始終保持穩定。「就像在懸崖邊推卡車,每一步都得算准。」項目相關負責人陳俊雄回憶道。

而在取水箱涵結構「三洞改兩洞」調整的關鍵節點,為解決結構調整後的焊接精度與裝配要求問題,李偉帶隊組織技術攻關,創新採用「等離子切割+冷搭接焊」,既提升了焊縫精度,也為後續管線安裝贏得了寶貴時間。

從深基坑到台車移動、從結構變更到工藝創新,中交四航局項目團隊始終以科學研判、系統謀劃和精益執行應對每一項挑戰,在攻堅中磨礪、在堅守中突破,以精益求精的態度鑄就精品工程。

李偉表示:「未來我們項目團隊將以更加昂揚的鬥志,錨定後續重大施工節點,在人員組織、材料保障、設備調配、工序銜接上精准施策、精益求精,始終踐行核安全文化理念,繼續發揚核電管理‘嚴慎細實’的工作作風,勠力同心、全力以赴確保各項建設目標順利實現,為擦亮‘核電品牌’貢獻更大力量。」